Afhjælpende vedligehold, det skamfulde fænomen, som vi altid arbejder på at undgå i alle situationer. Men til en vis grad er det ikke muligt helt at undgå afhjælpende vedligehold, og når først fejlene opstår, skal vi være skarpe for ikke at lade dem vokse sig større.

I dette blogindlæg vil vi se på metoder, som vi direkte kan implementere for at opnå bedre afhjælpende vedligehold, og hvor der er mange fordele at indhente.

Til at begynde med kan vi definere, hvad afhjælpende vedligehold faktisk er. Afhjælpende vedligehold er foranstaltninger der udføres, efter at der er opstået en funktionsfejl, med det formål at bringe enheden i en sådan tilstand, at den nødvendige funktion igen kan udføres.

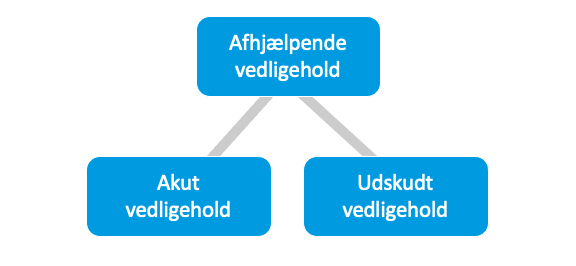

Afhjælpende vedligehold kan opdeles i akut vedligehold, for at undgå at udstyret havarerer lige nu, og udskudt vedligehold, for at planlægge en handling til en nærliggende dato.

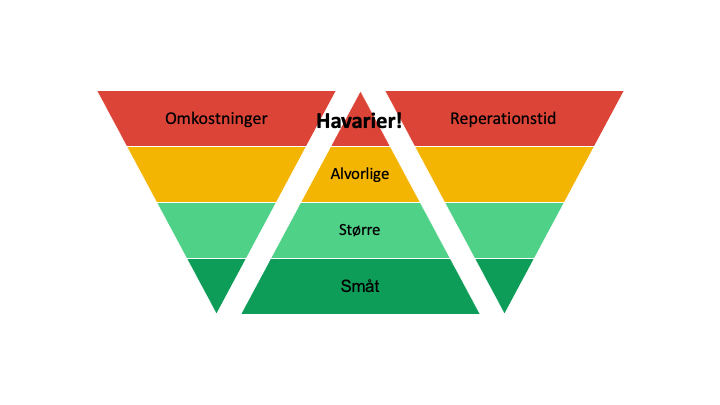

Afhjælpende vedligehold er ikke at køre udstyret, indtil det stopper eller går i stykker, hvilket er en meget dårlig driftsmetode og det kan i længden betyde, at udstyrets levetid reduceres kraftigt. At køre indtil havari er derfor også ugunstigt af tidsmæssige og økonomiske årsager.

Afhjælpende vedligehold handler således om at finde og rette fejlene, før fejlene har tid til at vokse og blive større. Efterhånden som manglerne vokser, vil reparationstiden også øges. I sidste ende betyder det længere nedetid, forsinkede kundeleverancer og at virksomheden mister penge.

Afhjælpende vedligehold behøver ikke i sig selv at være en dårlig ting og det kan i nogle situationer være at foretrække, på udstyr som ikke er kritisk for at andre dele af processen, fortsætter med at fungere.

Afhjælpende vedligehold er derimod ikke en god strategi, når det kommer til udstyr med højere kritikalitet, og som holder gang i produktionen længere nede i proceskæden.

Afhjælpende vedligehold handler som nævnt om at finde fejlene og afhjælpe dem, når de stadig er små. Derfor er det absolut kritisk at have et godt vedligeholdelsessystem med et simpelt modul til rapportering af fejl og mangler.

Det skal være let for en operatør eller andre fejlmeldere at kunne indrapportere fejl, og at kunne beskrive fejlene med en tekst eller et billede.

Jo hurtigere fejlen rapporteres, jo hurtigere kan vedligeholdsafdelingen planlægge udbedringen. Det kan være, at fejlen endnu er så lille, at du stadig har tid til at vente en dag eller uge på at få den rigtige reservedel hjem.

I dette tilfælde undgår virksomheden også at have for meget materiale på lageret derhjemme og undgår således også at binde en masse unødvendig kapital op i reservedele.

Når vedligeholdsafdelingen er kommet ud af den negative spiral af presserende og tidskrævende reparationer, kan de i stedet for begynde at engagere sig i kontroller og inspektioner.

Du kan desuden også planlægge vedligeholdsarbejdet til at indgå i et fremtidigt planlagt stop. Vedligeholdsappen er et godt værktøj, til at rundere og inspicere anlægget på en effektiv og standardiseret måde, og samtidig gemme alle opfangede indikationer på fejl, så intet bliver glemt.

I løbet af min tid i en større industrivirksomhed kunne vi oprindeligt finde mange fejl, som vi derefter planlagde til det næste planlagte stop. I de følgende år fandt vi sjældent nogen fejl overhovedet. Det blev bevist, at fejl har en tendens til at vokse i lang tid, og du har således lang tid til at rette fejlene, så længe du giver dig tid til at opfange fejlene imens de stadig er små.

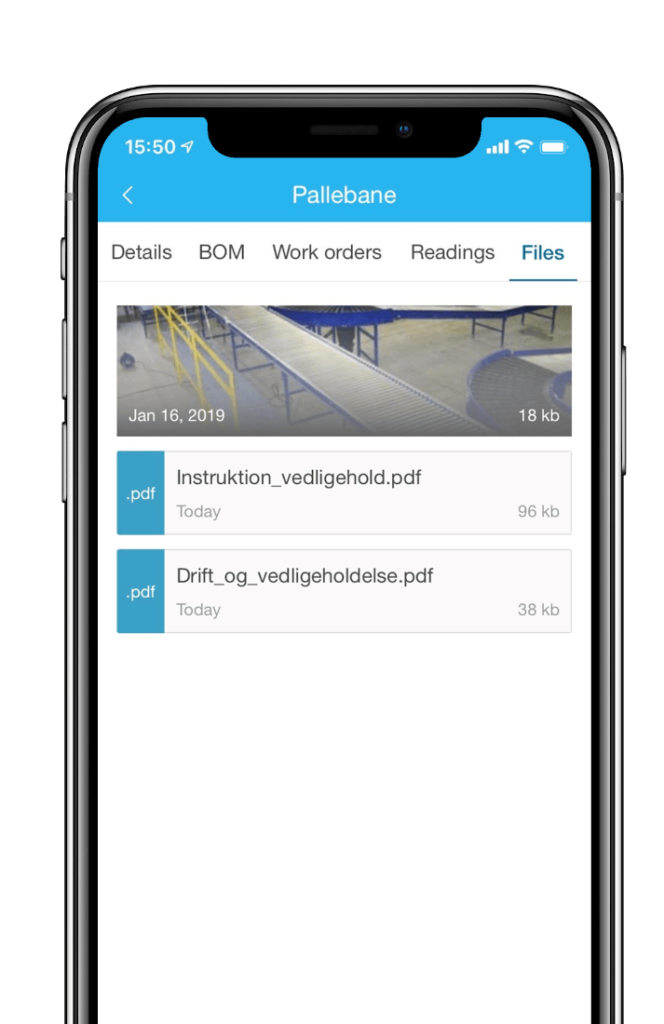

Nogle gange er det meget presserende at få løst en fejl. Derfor bør systemet også indeholde opdateret dokumentation om udstyret såsom vedligeholdelsesinstruktioner, reservedele og manualer. Det rækker langt bare at vedhæfte PDF-filer fra producenten, for hurtigt at have adgang til de oplysninger, som er nødvendige i øjeblikket.

Det er ekstra vigtigt, at vedligeholdsteknikerne kan tage dokumentationen med til stedet, hvor fejlen faktisk findes, og her er en mobilapp er meget nyttigt.

Forestil dig tidsbesparelserne ved at kunne stå foran maskinen og samtidig kunne zoome ind på komponenterne uden at skulle gå til en computer og søge efter informationen.

Hvis den akutte fejl eller ulykke opstår uden for normal arbejdstid, er det en god ide at have beredskabsplaner, så produktionsbemandingen ved hvad de bør gøre eller hvem de kan ringe til.

Afhjælpende vedligehold kan til tider være nødvendigt og endda eksemplarisk på visse typer udstyr. Afhjælpende vedligehold fungerer bedst, når vedligeholdelsesafdelingen opdager små fejl og afvigelser tidligt, og dermed får tid til at rette op på fejlene længe før de skaber et mere alvorligt problem.

Nøglen til effektivt afhjælpende vedligehold, er at få indrapporteret fejl tidligt, og det gøres nemmest ved at have et brugervenligt og veletableret vedligeholdssystem. Vedligeholdsteknikere kan også inspicere udstyret og proaktivt analysere efter fejl, for at lægge disse ind systemet.

Det er dog ikke muligt at planlægge sig ud af alle eventualiteter, og når ulykken har fundet sted, er det vigtigt at have god dokumentation i systemet. Det kan også være en god idé at have beredskabsgrupper, der kan tilkaldes, når noget virkelig går galt udenfor normal arbejdstid.

Med dette i tankerne, kan en vis mængde afhjælpende vedligehold, af det rigtige udstyr, skabe muligheder for at drifte effektivt, med minimal produktionsforstyrrelse. Resultatet bliver korrekt vedligehold, på det rigtige tidspunkt, til den lavest mulige pris.

Held og lykke med forbedringsarbejdet!

Tilmeld dig og få vores E-bog gratis!

Når du tilmelder din e-mail, behandles den i henhold til Idus’ integritetspolitik

Ved at bruge Idus.dk acceptedre du vores privatlivspolitik.