Underhållsstopp innebär att stänga ner anläggningen en begränsad tid för att iordningställa all utrustning inför en längre period fri från produktionsstörningar. Det är ingen lätt uppgift att planera ett underhållstopp och det ställer höga krav på verksamhetens organisatoriska förmåga och tillgängliga verktyg för planering och visualisering

Effektiva underhållsstopp kan däremot vara skillnaden mellan en olönsam verksamhet och en lönsam verksamhet, det finns flera sådana exempel i Skandinavien.

Underhållsstopp kan alltså vara förenade med stora utmaningar men likväl om man vänder på det kan enkla lösningar förenkla planeringen och till och med omvända svagheter till styrkor.

I det här blogginlägget går vi därför igenom 4 punkter som kommer göra era underhållsstopp smidigare.

Så fort underhållsstoppet är slut gäller det att börja planera nästa stopp med hjälp av återrapportering från det senaste. Det är ingen slump att proffsen börjar direkt ibland ett år innan nästa stopp. Det tar tid att skapa stora mängder arbetsorder, ibland tusentals som skall fungera tillsammans.

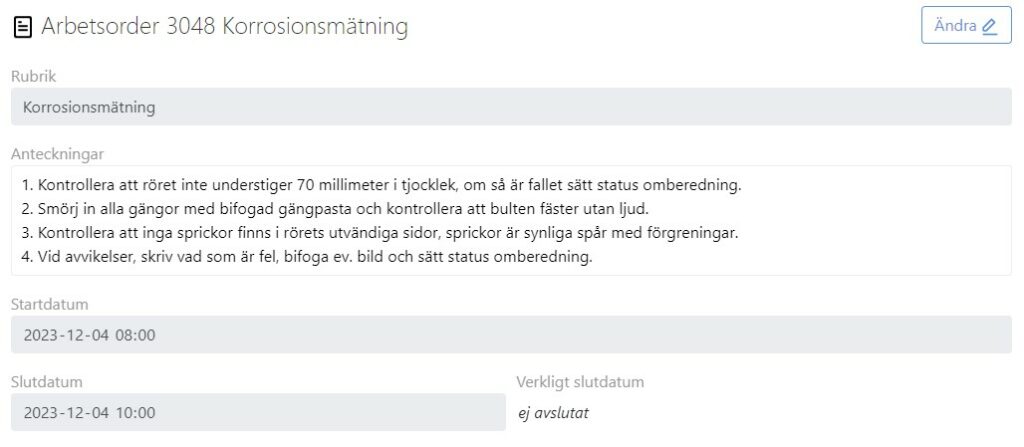

En viktig förutsättning att uppfylla är arbetsorder med tydliga instruktioner och mål. Arbetsorder med bristande beskrivningar som exempelvis ”kontrollera slitage” är subjektiva och skapar förvirring. Definiera i stället mätpunkter och standardisera vad som uppfyller enkla kriterier för ett riktigt slitage. Med tydliga kriterier är uppdraget tydligt och det blir inga fördröjande följdfrågor. Kom också ihåg att förtydliga vad som händer när något nytt inträffar och bestäm vem som planerar nya jobb vid nya fel.

Förbättra också så många enskilda arbetsorder som möjligt inför nästa planerade stopp och dra nytta av den återkoppling ni samlat in i ert underhållssystem. Färsk kunskap om flaskhalsar och förbättringsområden försvinner med tiden, notera kunskapen direkt så att den inte försvinner.

Mycket information lagras automatiskt i underhållssystemet till exempel schemaefterlevnad, ledtider och kostnader. Ta ut rätt nyckeltal och förbättra er verksamhet utifrån dessa, om ni inte vet hur, fråga er leverantör.

Underhållstekniker och andra yrkespersoner är proffs. Så länge det är väldigt tydligt vilka steg arbetet består av och under vilken tid arbetet skall pågå kommer olika personer kunna utföra arbeten under samma tidsåtgång men med samma uppnådda kvalité.

Genom att tidsätta arbetet ger ni också den egna verksamheten möjlighet att få in arbetsorder i schemat och att förbättra tidsuppfattningen. Väg in den ständigt överhängande risken för oförutsedda händelser och ge utförarna lite mer tid för att hantera överraskningar.

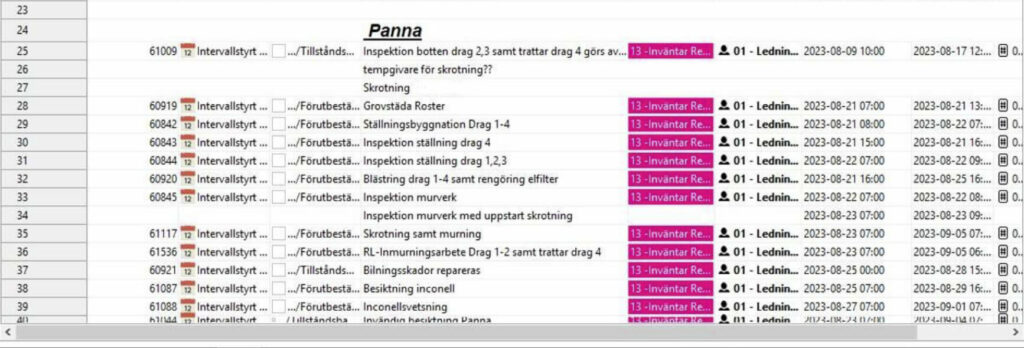

Förmågan att visualisera och förstå underhållsstoppets aktuella projektfas skapar förutsättningar för alla deltagare att vara synkroniserade. Detta gäller alla deltagare, inte enbart underhållsplanerare eller chefer, alla skall kunna se vad som händer just nu och vad som är nästa steg. Alla deltagare skall kunna följa måluppfyllnaden och vilka arbeten som är pågående och vilka som är avslutade. En nyckelfaktor till framgång är att människor dyker upp förberedda på rätt plats vid rätt tidpunkt och med rätt verktyg.

Genom att skicka arbetsorder till alla deltagare och möjligheten för externa entrepenörer att logga in och titta på sin arbetsorder kommer genomförandet att fortlöpa mer friktionsfritt. Ännu hellre skall de externa entreprenörerna kunna logga in och tillgå sina arbetsorder via mobila enheter under stoppet.

Schemat skall inte bara vara enkelt att planera i eller överskåda. Schemat skall också vara enkelt att justera som en följd av nya förutsättningar och nya prioriteringar eftersom nya förutsättningar alltid uppstår.

Dra nytta av den stora mängden data som samlas i underhållssystemet och den återkopplingen som teamledare, tekniker och externa entreprenörer lämnar. Detta är värdefull information som med rätt åtgärder kommer göra nästa stopp ännu bättre. Underhållssystemet skall ge stöd inför kommande beslut.

Det finns många små saker som förbättrar ett underhållsstopp. Däremot finns det ett fåtal stora punkter som fundamentalt förenklar för alla inblandade. Dessa punkter består i huvudsak av mer detaljerade arbetsorder, att dela ut arbetsorder till alla deltagare och att på plats visualisera alla arbeten i stoppet. Och viktigast av allt att dokumentera förbättringspotential och dra lärdom till nästa gång.

Om ni fokuserar på dessa fyra punkter kommer ni att se ett tydligt resultat i positiv riktning.

Lycka till med förbättringsarbetet!

Annette Larsson är VD på Idus AB sedan 2014 och har mer än 25 års erfarenhet inom industriell automation, projektledning och IT-system.

Idus är ett underhållssystem med en fantastisk flexibilitet. Systemet passar er oavsett om ni är en VA-organisation, en mindre tillverkningsindustri eller en stor processindustri med flera produktionsenheter. Bland våra användare finns allt från industrier till energibolag och flera hamnar.

Missa inga nyheter och få en massa bra tips om bättre underhållsarbete! Skriv upp dig för Idus nyhetsbrev!

När du lämnar din e-post behandlas den enligt Idus integritetspolicy.

Hämta vår implementeringsguide!

En Bonuschecklista ingår också.

När du lämnar din e-post behandlas den enligt Idus integritetspolicy

Genom att använda idus.se accepterar du vår integritetspolicy.