Rotorsaksanalys, även kallat grundorsaksanalys är en metod för att hitta och lösa störningar i tekniska processer. Metoden är särskilt effektiv då den har som syfte att permanent ta bort den faktiska källan, rotorsaken istället för att hantera de symptom som felet ger upphov till.

Rotorsaksanalyser löser alltså inte bara tekniska problem, analyserna kan även identifiera processer, rutiner, brister eller annat som orsakar problemen.

Att identifiera och ta bort rotorsaker kan bidra med stora intjäningar för alla branscher med produktionskritisk utrustning. I det här blogginlägget vill vi därför visa er hur ni framgångsrikt kan jobba med rotorsaksanalys för att få en jämnare produktion utan onödiga stillestånd.

En stålindustri i Mellansverige upplevde stora problem med att en maskin inte transporterade glas på ett jämnt sätt. Ingen kunde förstå varför och som ett sätt att lösa symptomen monterade operatörerna ner maskinen och rengjorde den ett par gånger om dagen.

Till slut bestämde sig underhållsavdelningen för att påbörja en rotorsaksutredning med syfte att få bort problemet en gång för alla. För att hitta rotorsaken började projektgruppen med metoden 5 varför.

5 varför är en enkel men effektiv metod för att hitta rotorsaker genom att ställa frågan varför fem gånger i följd.

5 Varför är en viktig början vid en rotorsaksanalys. Frågetekniken kommer ursprungligen från Toyotas industrier där den bidrog med stora förbättringar för fordonstillverkaren.

Tekniken fungerar som så att svaret på det första varför bildar basen i nästa varför och så går det vidare till dess att rotorsaken har synliggjorts och att den har separerats från symptomen.

Varför kan inte maskinen transportera glas med jämn funktion?

Svar: för att det blir bryggbildning i påfyllningsbehållaren.

Varför blir det bryggbildning i påfyllningsbehållaren?

Svar: för att den automatiska fluidiseringen inte fungerar.

Varför fungerar inte den automatiska fluidiseringen?

Svar: För att signalslangen läcker.

Varför läcker signalslangen?

Svar: För att heta sågloppor bränt hål på den

Varför har heta såglopppor bränt hål på den?

Svar: För att den sitter oskyddad.

Ett vanligt fel vid rotorsaksutredningar är att man samlar alla kompetenser till exempel el, mekanik och automation i ett rum vid ett tillfälle. Man bestämmer i det fallet på förhand att man skall hitta rotorsaken under det bokade mötet. Man satsar alltså allt på ett kort utan att genomföra processen ordentligt.

Det som händer då är att man går laget runt och hoppas på att personen som besitter rätt kompetens även vet rotorsaken. Personen må ha en teori om rotorsaken men risken är också stor att en felaktig teori antas som sanning. Kom ihåg att sanningen inte finns i rummet, den finns ute i processen.

”Risken är stor att en felaktig teori antas som sanning”

Samla istället alla kompetenser för en bestämd tid av intensiv brainstorming. Lägg inte vikt vid vad som är sannolikt eller inte utan fokusera på att anteckna så många teorier som möjligt. Poängsätt därefter sannolikheten i varje teori. Teorin med högst poäng går vidare till en testfas.

Låt rotorsaksutredningen ta sin tid. Ta er teori och gå ut i verkligheten för att testa om teorin håller. Intervjua rätt kompetenser; operatörer, automationsingenjörer och maskinleverantörer. Kompetenserna kan berätta vad som händer eller hur ni kan pröva teorin, inte vad felet beror på. När det första varför är besvarat och det visar sig vara sant, då formulerar ni nästa varför och gör sedan om processen igen.

Data är väldigt användbart i en rotorsaksanalys. Låt säga att en teori till ett fel är dåligt tryck, om det finns möjlighet att mäta trycket och att jämföra ärvärdet med börvärdet, då går det snabbt att separera spekulation från fakta.

Ibland kan det gå snabbt att prova en hypotes och ibland kan det ta flera månader. Ett av de vanligaste misstagen med 5 varför är nämligen att man har för bråttom och inte provar sina hypoteser tillräckligt.

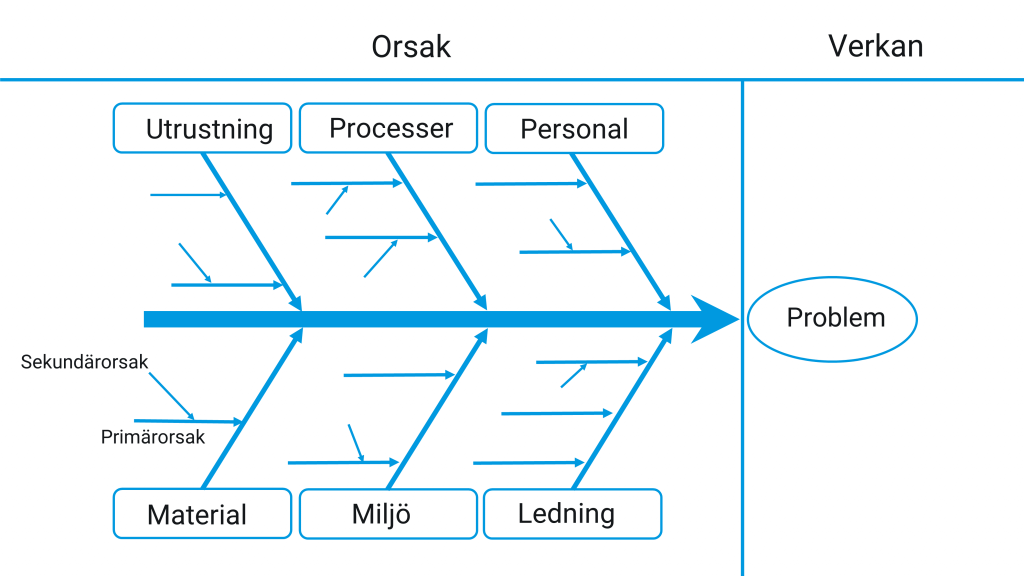

Fiskbensdiagram eller Ishikawa-diagram är en metod för att få fram sambandet mellan orsak och verkan vilket i sin tur synliggör huvudproblemet. Namnet kommer från upphovsmannen Kaoru Ishikawa som rönte stora framgångar på Kawasakis skeppsvarv under 1960-talet.

Använd inte fiskbensdiagrammet till allt och vid varje problem. Fiskbensdiagrammet kan användas med fördel vid avancerad rotorsaksanalys och det lämpar sig inte som ett ensamt verktyg utan brainstorming eller andra idésamlingsmetoder tillsammans med 5 varför.

En rotorsaksanalys i kombination med ett Ishikawa-diagram kan se ut såhär:

Det finns stora vinster att hämta när ni framgångsrikt identifiera vad som ger upphov till problem i utrustning.

Maskinleverantörer har ofta bra maskinkännedom men inte alltid den bästa produktkännedomen. Material, miljö och rutiner kan spela en avgörande roll i varför fel uppstår. Det är därför viktigt att gå igenom alla aspekter i driften. Den riktiga rotorsaken går att identifiera genom att testa och att testa igen.

Det kan vara nödvändigt att gå igenom hela processen och att inte förvänta sig att det räcker med ett eftermiddagsmöte för att lösa komplexa problem. Likaväl kan man för enklare problem hoppa över till exempel fiskbensdiagram och istället jobba med 5 varför, enkäter och intervjuer.

Gemensamt för de flesta problem är att det råder kunskapsbrist, informationsbrist eller faktabrist. Duktiga problemlösare tänker och jobbar enligt de sju punkterna närmast intuitivt och utan teoretiska verktyg men de kan uppleva svårigheter i att dela med sig av sin omedvetna förmåga. Vi använder alltså verktygen för att skola om symptomfixare till problemlösare och i längden kanske till och med till problemförebyggare.

Det är inte heller ovanligt att ”sanningen” har yttrats tidigt i rotorsaksutredningen av någon i gruppen som då får möjlighet att säga ”Vad var det jag sade!?” och att rotorsaksutredningen bara var ett slöseri med tid om gruppen bara hade lyssnat på personen från början. Problemet är att det förmodligen inte är samma individ som har rätt varje gång och att alla inte hade samma glasögon när utredningen började.

När utredningen väl är klar då har alla samma glasögon och alla kan då ställa sig bakom de aktiviteter och lösningar som behöver bli implementerade för att lösa problemet. Det är mycket viktigare än vem som hade rätt från början.

Lycka till med förbättringsarbetet!

Annette Larsson är VD på Idus AB sedan 2014 och har mer än 25 års erfarenhet inom industriell automation, projektledning och IT-system.

Idus är ett underhållssystem med en fantastisk flexibilitet. Systemet passar er oavsett om ni är en VA-organisation, en mindre tillverkningsindustri eller en stor processindustri med flera produktionsenheter. Bland våra användare finns allt från industrier till energibolag och flera hamnar.

Missa inga nyheter och få en massa bra tips om bättre underhållsarbete! Skriv upp dig för Idus nyhetsbrev!

När du lämnar din e-post behandlas den enligt Idus integritetspolicy.

Hämta vår implementeringsguide!

En Bonuschecklista ingår också.

När du lämnar din e-post behandlas den enligt Idus integritetspolicy

Genom att använda idus.se accepterar du vår integritetspolicy.