På bara ett par år har prediktivt underhåll gått från att vara en resurskrävande och avancerad aktivitet till något enkelt och snabbt att införa. Idag kan alla verksamheter oavsett storlek vara i gång med prediktivt underhåll på mycket kort tid tack vare låga investeringskostnader och maskininlärning. I det här blogginlägget går vi igenom vad prediktivt underhåll är och hur ni kan tillämpa det på bäst och snabbast sätt.

Prediktivt underhåll eller förutsägbart underhåll är en underhållsstrategi med syfte att förutse funktionsförluster i teknisk utrustning genom att identifiera och eliminera fel långt innan felen hinner växa och bli större. Detta sker oftast genom analys av insamlade data, traditionellt med olika mätinstrument.

Ett tecken på uppkomna fel kan exempelvis vara vibrationer som tilltar eller temperaturer som ökar.

För att identifiera felen tidigt använder man därför historiska data och jämför med nuvarande situation för att hitta och tolka avvikelser.

Tidigare var det till exempel vanligt att använda vibrationsanalys och att jämföra olika ljudspår med varandra och på så sätt avgöra huruvida en roterande utrustning var i behov av underhåll eller inte. Detta krävde investeringar i såväl mätutrustning som utbildning och dataanalys vilket utgjorde en komplicerad och kostsam barriär för nybörjare.

Idag har sensorer och sensorteknik gjort stora utvecklingssprång och har samtidigt blivit mycket billigare än tidigare. I kombination med maskininlärning kan man nu på kort tid applicera en sensor som mäter flera värden samtidigt. Vissa sensorer såsom Idus samarbetssensorer lär sig normalläget själva från första appliceringen på maskinen och notifierar därpå vid förändringar efter att ha lärt sig normaliteten.

Ett tidigt tecken på avvikelser är den akustiska emission som en utrustning avger under ett förstadium till vibrationer. Att upptäcka ljudet tidigt skapar alltså en väldigt lång reaktionstid, kanske uppemot ett par månader. Det går alltså att bli notifierad i realtid om vad som händer inne i utrustningen.

Genom att få indikationer på ett fel i den absoluta begynnelsen möjliggör vetskapen en verksamhet att beställa reservdelar, planera jobbet och att i lugn och ro avgöra vem som har tid att utföra arbetet.

Föreställ er då skillnaden gentemot en tillvaro där fel uppstår spontant och oannonserat vilket inte lämnar någon tid till planering, schemaläggning eller leverans av reservdelar. Stilleståndet blir då onödigt långt samtidigt som det blir svårare att utföra arbetet med nödvändig kvalitet pga. tidsbristen.

Prediktivt underhåll skapar förutsättningar för underhållsverksamheten att bidra positivt till verksamhetens ekonomi genom att optimera resursutnyttjandet och undvika produktionsförluster. Enligt amerikanska energimyndigheten kan industrier reducera 70% av haverier med prediktivt underhåll.

Antalet överflödiga kontroller, demonteringar och utbyten minskar också vilket i sin tur frisätter tid till andra värdeskapande aktiviteter.

Verksamhetens miljöpåverkan minskar också genom att onödiga reservdelsutbyten uteblir, precis som kassationer och annat spill som uppstår vid haverier.

Dessutom ger prediktivt underhåll i kombination med fungerande underhållsprocesser och rutiner en planerbar vardag med tillräckligt mycket tid att fokusera på en sak i taget. Förbättringarna ger alltså också en effekt på den sociala hållbarheten inom verksamheten.

Prediktivt underhåll kan alltså bidra med en positiv effekt på såväl organisationens ekonomiska som miljömässiga hållbarhet men även på det sociala planet.

Det är ett lätt beslut att ta ett första steg och att börja mäta utrustningens emissioner via den allt billigare sensortekniken. Det krävs knappt några insatser i utbildning eller dataanalys heller längre vilket gör startsträckan ännu kortare.

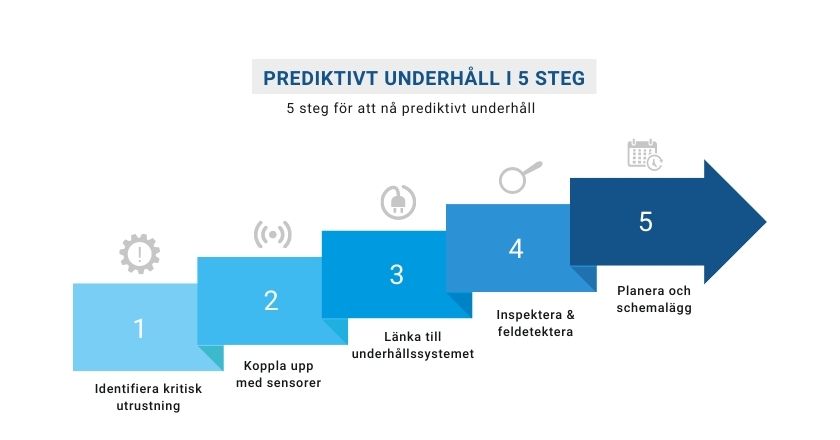

Det är ett bra val att börja med en eller ett fåtal enheter med högre kritikalitet och stor produktionspåverkan.

Det enda som krävs är att applicera sensorer på rätt plats och att sedan koppla ihop sensorns signal med rätt enhet i underhållssystemet. Därpå kan man med rätt sensorer vara i gång efter bara 10 dagar.

För att komma dit krävs inte mer än ett första möte på cirka 30 minuter för bästa praxis och andra tips. Därpå möjliggör Idus sensorintegration er att snabbt komma i gång med prediktivt underhåll.

Det finns heller inga ekonomiska hinder då priset för sensorer och länken mellan sensorer och underhållssystem är väldigt låga. Det gäller bara att börja, resten är enkelt.

Lycka till med förbättringsarbetet!

Annette Larsson är VD på Idus AB sedan 2014 och har mer än 25 års erfarenhet inom industriell automation, projektledning och IT-system.

Idus är ett underhållssystem med en fantastisk flexibilitet. Systemet passar er oavsett om ni är en VA-organisation, en mindre tillverkningsindustri eller en stor processindustri med flera produktionsenheter. Bland våra användare finns allt från industrier till energibolag och flera hamnar.

Missa inga nyheter och få en massa bra tips om bättre underhållsarbete! Skriv upp dig för Idus nyhetsbrev!

När du lämnar din e-post behandlas den enligt Idus integritetspolicy.

Hämta vår implementeringsguide!

En Bonuschecklista ingår också.

När du lämnar din e-post behandlas den enligt Idus integritetspolicy

Genom att använda idus.se accepterar du vår integritetspolicy.