Kritikalitetsanalys är en metod för att synliggöra risker för produktionsbortfall och att förstå konsekvenserna av bortfallen. Inom underhållets värld handlar det oftast om haverier i teknisk utrustning.

Underhållsekonomi handlar som allt annat om att hushålla med begränsade resurser och att fördela de begränsade resurserna över ett stort antal områden. Det finns helt enkelt inte möjlighet att lägga lika mycket resurser på allt. Därför är det viktigt att välja ut rätt värdeskapande aktiviteter och att fördela aktiviteterna till rätt platser.

Med en kritikalitetsanalys blir det enklare att prioritera och styra begränsade resurser som personal och reservdelar mot enskilda problemområden när analysen svarat på vad som egentligen är viktigast.

Som underhållschef kan systematiken vara till stor hjälp i det utmanande budgeteringsarbetet.

Objektiva data är en särskilt gynnsam förutsättning för att analysen skall fungera. Det är vanligt att olika roller har olika uppfattning om vilka enheter som är mer kritiska än andra, därför är det viktigt att poängsätta enheterna utifrån risk och konsekvens. Olika risker väger dessutom olika tungt, hälsomässiga risker är naturligtvis högst prioriterade medan ekonomisk påverkan har lägre prioritet.

Till att börja med har olika individer olika uppfattningar om hur ofta en enhet orsakar produktionsstörningar, därför är det extra viktigt att ha bra data att luta sig tillbaka mot i underhållssystemet. Genom att kolla igenom alla stängda arbetsorder går det att fastslå vad som utgör ett större problem än något annat.

När ni gör en kritikalitetsanalys kan ni i underhållssystemet under respektive enhet se vilka historiska fel som förekommer, hur lång tid det tog att avhjälpa felen och vad konsekvenserna blev.

Kritikalitetsanalysen är en bra början för att göra rätt prioriteringar. Andra saker värda att fundera på är tillgången till reservdelar, finns delarna 1-2 dagar bort eller flera veckor bort? När ni har all information kan ni bestämma hur många reservdelar ni behöver ha hemma och vilka ni inte behöver ha hemma.

Samla en grupp expertiser såsom underhållstekniker, elektriker och maskinoperatörer och välj ut cirka 30 enheter beroende på anläggningens storlek och fokusera på dessa. Tillsammans kan ni i samförstånd och med stöd av data i underhållssystemet poängsätta enheterna utifrån risk och konsekvens.

SKF fördelar kritikalitet i 6 kategorier. Vi har satt en föreslagen poäng efter varje kategori. Multiplicera poängen med sannolikheten från 1-10 för en slutgiltig summa.

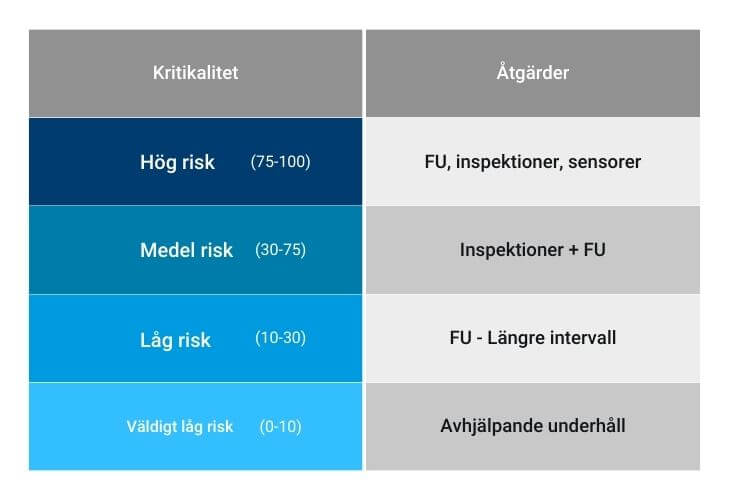

När ni sammanställt slutpoängen kan ni avgöra hur mycket resurser utrustningen skall få i form av inspektioner, förebyggande underhåll eller uppkopplade sensorer.

Summan ger en A, B eller C-klassning, A är högsta prioritet. En A-utrustning skall genomgå fler inspektioner och förebyggande åtgärder. Ni kan också koppla upp enheten med sensorer för tillståndsövervakning i realtid och därmed säkerställa att bli notifierad så fort något händer.

Det viktiga är inte att graderingen skall bli korrekt från början, det är viktigare att ni har kommit fram till graderingen tillsammans och att den går att justera. Om en C-klassad utrustning skulle visa sig vara en flaskhals och därmed stoppa en linje kan ni flytta upp graderingen efter haveriet, då kan olika avdelningar enas bakom en fungerande process.

Det är inget problem att köra utrustning till ett haveri förutsatt att påverkan är låg samtidigt som reservdelar finns hemma och åtgärden är snabb. Om felet är enkelt att åtgärda och dokumentation finns i underhållssystemet gör inspektioner och förebyggande underhåll mer nytta någon annanstans. Om utrustningen däremot kräver specialistkunskap är det bättre med regelbundna inspektioner och FU. Kom ihåg att haverier oftast uppstår utanför normala arbetstider 07:00-16:00.

Utrustning kan också vara redundant det vill säga att det finns flera motorer, pumpar o.s.v. som täcker upp för den havererade enheten. Gå inte i fällan att klassa för många enheter som kritiska, då förlorar analysen sitt syfte.

Gör också gärna en kritikalitetsanalys även när ni installerar ny utrustning.

En annan viktig faktor att ta i beaktande är vilken bransch ni verkar inom. Ett oljeläckage på en livsmedelsindustri är en väldigt allvarlig händelse, samma händelse på en stålindustri däremot spelar inte lika stor roll för hälsa och kvalitet

Kritikalitetsanalys är ett bra hjälpmedel för att få resurser att räcka till. Genom att samla olika intressenter runt analysen går det också att uppnå en högre grad av samarbete och att överbrygga organisatoriska hinder. Data i underhållssystemet kombinerat med förflyttning upp eller ner över tid kommer få er att träffa rätt till slut och välja rätt underhållsstrategi för rätt enhet.

Kontakta oss för ett samtal kring hur vi kan öka tillgängligheten i er anläggning.

Lycka till med förbättringsarbetet!

Annette Larsson är VD på Idus AB sedan 2014 och har mer än 25 års erfarenhet inom industriell automation, projektledning och IT-system.

Idus är ett underhållssystem med en fantastisk flexibilitet. Systemet passar er oavsett om ni är en VA-organisation, en mindre tillverkningsindustri eller en stor processindustri med flera produktionsenheter. Bland våra användare finns allt från industrier till energibolag och flera hamnar.

Missa inga nyheter och få en massa bra tips om bättre underhållsarbete! Skriv upp dig för Idus nyhetsbrev!

När du lämnar din e-post behandlas den enligt Idus integritetspolicy.

Hämta vår implementeringsguide!

En Bonuschecklista ingår också.

När du lämnar din e-post behandlas den enligt Idus integritetspolicy

Genom att använda idus.se accepterar du vår integritetspolicy.