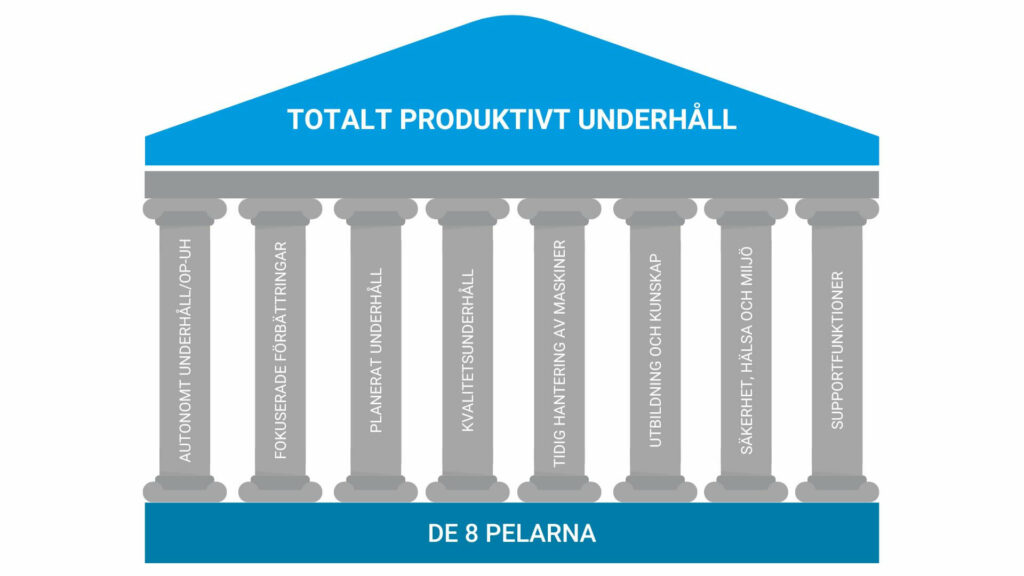

Totalt produktivt underhåll TPU eller Total Productive Maintenance TPM är en strategi företag med mycket teknisk utrustning kan använda för att undvika haverier och andra störningar i produktionen.

Målet med TPU är att eliminera alla former av spill som uppstår vid funktionsfel och att höja servicegraden mot slutkunden.

Strategin kommer ursprungligen från Japan och har kopplingar till Toyota-koncernen och den övergripande filosofin om 5S och Lean Production.

Det är särskilt kritiskt att följa upp utfört avhjälpande underhåll eftersom dessa åtgärder ofta blir utförda under tidspress varvid viktiga steg kan falla mellan stolarna.

Totalt produktivt underhåll förekommer i utrustningsintensiva industrier såsom processindustrier, livsmedelsindustrier och tillverkningsindustrier. Här finns det ofta många maskinoperatörer och annan driftpersonal som styr och övervakar processerna.

Eftersom automationsgraden är hög kan personalen vid olika tillfällen ha tid över vid omställningar eller andra händelser och då har de möjlighet att utföra enklare underhållsåtgärder.

Det är just enkla underhållsåtgärder så kallat operatörsunderhåll som står i fokus och huvudregeln är att man skall kunna lära sig utföra åtgärderna på mycket kort tid.

Andra branscher där TPU går att tillämpa är exempelvis automatiserade lager, logistik och inom transportindustrin.

Målsättningen med totalt produktivt underhåll är bland annat färre kassationer av råmaterial, kortare tidsåtgång vid reparationer och att sänka den totala produktionskostnaden.

Generellt sett skulle man kunna säga att TPU handlar om att involvera så många som möjligt på företaget att ta hand om och underhålla den tekniska utrustningen. Detta gör man oftast genom att engagera maskinoperatörerna i underhållet genom att utbilda dem i praktiska underhållsåtgärder samt att höja kunskapsnivån vad gäller tidig feldetektering.

Autonomt underhåll även kallat operatörsunderhåll spelar en central roll i totalt produktivt underhåll. Dessa åtgärder kan förebygga stora mängder fel som uppstår enbart på grund av enkla saker som smörjning, rengöring och justeringar av komponenter. Åtgärderna behöver inte ta mer än 15 minuter om dagen.

Det viktigaste med TPU är att utbilda individer och att höja kunskapsnivån så att spillet minskar samtidigt som driftsäkerheten blir bättre. Detta kräver att företagsledningen engagerar sig och tillsätter tillräckligt mycket resurser i form av utbildning. Här är det viktigt att operatörerna får rätt utbildning av underhållsteknikerna för att kunna inspektera på rätt sätt och underhålla på rätt sätt.

Det finns ingen lösning som passar alla utan det gäller att plocka de delarna ur TPU som passar det egna företaget.

En annan viktig del av TPU är att tidigt ha en plan för ny utrustning. När företagsledningar gör stora investeringar i utrustning finns ofta en övertro på att investeringarna kommer lösa alla problem vad gäller driftsäkerheten. Ofta är maskinparken starkt beroende av underhållsavdelningens samlade erfarenheter och dokumentationen som finns i underhållssystemet.

Det är därför viktigt att förstå att även ny utrustning kräver regelbundet underhåll och att rätt åtgärder kräver rätt dokumentation och bästa praxis. Underhållsteknikerna behöver alltså utbildning på de nya maskinerna precis som att maskinoperatörerna behöver utbildning i att styra och kontrollera maskinerna i produktionen.

Antalet omarbeten är ett viktigt nyckeltal och bör regelbundet följas upp av underhållschefen. Ert underhållssystem bör erbjuda möjligheten att få ut rapporter på antalet omarbeten och var i anläggningen de oftast förekommer.

Kvalitativt underhåll är en annan pelare inom TPM och den understryker vikten av att underhållet skall utföras med kvalitet vilket innebär att:

Idus underhållssystem erbjuder möjligheten att planera in uppföljning som ett delmoment på arbetsordern. En arbetsorder kan ha flera delmoment med olika mottagare. Det går alltså att hålla en arbetsorder öppen till dess att någon godkänt arbetsordern eller begärt omarbete.

Genom att satsa på kvalitativt underhåll kommer ni kunna hantera anläggningstillgångarna på ett bättre sätt.

Det är inte bara underhållsteknikerna ute i anläggningen som behöver tydliga rutiner och processer, behovet är lika stort inom det bakomliggande supportsystemet.

Tjänstemännen behöver sätta upp tydliga rutiner och processer för hur de skall hantera både förebyggande underhåll och avhjälpande underhåll. För att hantera alla maskiner, reservdelar och arbetsorder behöver organisationen ett bra underhållssystem.

Planerarna behöver dessutom rätt verktyg för att prioritera arbetsorder exempelvis kritikalitetsanalyser samt regelbunden återkoppling kring vad som kan förbättra underhållsplanen. Utan dessa verktyg saknar supportavdelningen helt förutsättningarna för effektiv underhållsplanering.

Planerare och underhållsingenjörer behöver regelbundet samtala med underhållstekniker och operatörer för att förstå var det finns utrymme för förbättring, exempelvis i underhållsförrådet, på arbetsordern eller vad gäller kranar, kedjor eller andra verktyg.

Det är också väldigt viktigt att man kontinuerligt mäter och följer upp implementeringen av TPU gentemot ett bestämt nyckeltal. Ett exempel på nyckeltal kopplat till kvalitetsunderhåll skulle kunna vara 0 återarbeten. Genom att ta upp alla återarbeten i en kvalitetscirkel kommer ni tillsammans kunna komma fram till varför arbetet inte blev utfört på rätt sätt från början för att sedan kunna standardisera och eliminera grundorsaken.

Det är väldigt vanligt att de stora förbättringarna faller mellan stolarna eftersom inte tid finns för reflektion efter ett problem och att samma problem kommer dyka upp vid nästa tillfälle, därför är det viktigt att avsätta tid till dessa fokuserade förbättringar.

Genom att använda ett underhållssystem kan ni få fram data på utförda arbetsorder och studera vad som hindrar er från att nå era underhållsmål.

TPU är ett brett koncept som tar ett helhetsgrepp kring produktionen och framför allt underhållet. Mycket handlar om att standardisera och beskriva underhållsåtgärder men än mer att utbilda individer så att de kan växa i sin yrkesroll.

Lycka till med förbättringsarbetet!

Annette Larsson är VD på Idus AB sedan 2014 och har mer än 25 års erfarenhet inom industriell automation, projektledning och IT-system.

Idus är ett underhållssystem med en fantastisk flexibilitet. Systemet passar er oavsett om ni är en VA-organisation, en mindre tillverkningsindustri eller en stor processindustri med flera produktionsenheter. Bland våra användare finns allt från industrier till energibolag och flera hamnar.

Missa inga nyheter och få en massa bra tips om bättre underhållsarbete! Skriv upp dig för Idus nyhetsbrev!

När du lämnar din e-post behandlas den enligt Idus integritetspolicy.

Hämta vår implementeringsguide!

En Bonuschecklista ingår också.

När du lämnar din e-post behandlas den enligt Idus integritetspolicy

Genom att använda idus.se accepterar du vår integritetspolicy.